Инструкция по ведению шпального хозяйства с железобетонными шпалами, утверждённая распоряжением ОАО "РЖД" № 380р от 12.02.2014

ОАО "РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ"

РАСПОРЯЖЕНИЕ

от 12 февраля 2014 г. № 380р

ОБ УТВЕРЖДЕНИИ И ВВЕДЕНИИ В ДЕЙСТВИЕ

ИНСТРУКЦИИ ПО ВЕДЕНИЮ ШПАЛЬНОГО ХОЗЯЙСТВА С ЖЕЛЕЗОБЕТОННЫМИ ШПАЛАМИ

С целью реализации современных требований к устройству, ремонту и содержанию железнодорожного пути с железобетонными шпалами:

1. Утвердить и ввести в действие с 17 февраля 2014 г. прилагаемую Инструкцию по ведению шпального хозяйства с железобетонными шпалами.

2. Начальнику Центральной дирекции инфраструктуры Супруну В.Н., начальнику Центральной дирекции по ремонту пути Пименову И.Я., руководителям причастных филиалов и структурных подразделений ОАО "РЖД" обеспечить изучение и выполнение Инструкции, утвержденной настоящим распоряжением, причастными работниками.

3. Признать утратившими силу в системе ОАО "РЖД" с 10 февраля 2014 г. Технические указания по ведению шпального хозяйства с железобетонными шпалами, утвержденные Департаментом пути и сооружений ОАО "РЖД" 17 декабря 2004 г.

Вице-президент ОАО "РЖД"

А.В.Целько

УТВЕРЖДЕНА

распоряжением ОАО "РЖД"

от 12.02.2014 г. N 380р

ИНСТРУКЦИЯ

ПО ВЕДЕНИЮ ШПАЛЬНОГО ХОЗЯЙСТВА С ЖЕЛЕЗОБЕТОННЫМИ ШПАЛАМИ

1. Общие положения

Настоящая "Инструкция по ведению шпального хозяйства с железобетонными шпалами" (далее - Инструкция) разработана взамен "Технических указаний по ведению шпального хозяйства с железобетонными шпалами", утвержденных Департаментом пути и сооружений ОАО "РЖД" 17 декабря 2004 г.

В Инструкции отражены изменения в ведении шпального хозяйства, разделение железобетонных шпал по типам, новые конструкции железобетонных шпал (далее - шпал) с различными типами рельсовых скреплений (ЖБР-65, АРС-4, КБ-65 и др.).

2. Типы и конструкции железобетонных шпал

2.1. Шпалы в зависимости от типа рельсового скрепления подразделяют на:

- тип I - для раздельного рельсового скрепления с резьбовым прикреплением рельса и подкладки к шпале;

- тип II - для нераздельного анкерного рельсового скрепления с безрезьбовым прикреплением рельса к шпале;

- тип III - для нераздельного рельсового скрепления с резьбовым и шурупно-дюбельным прикреплением рельса к шпале.

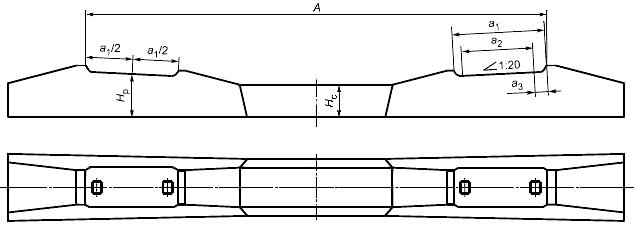

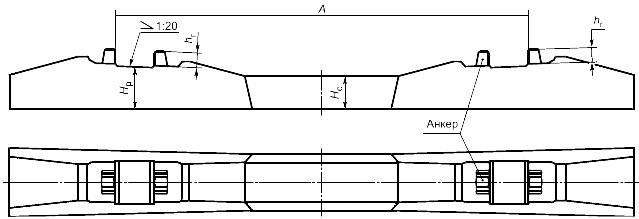

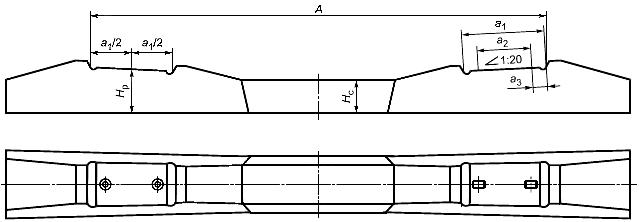

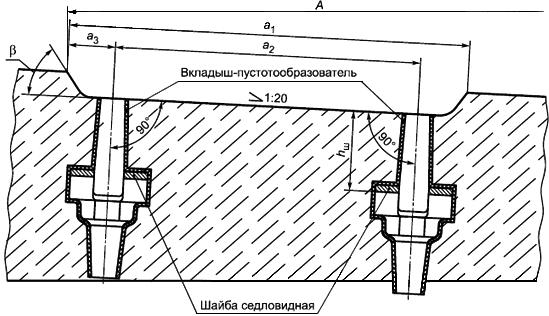

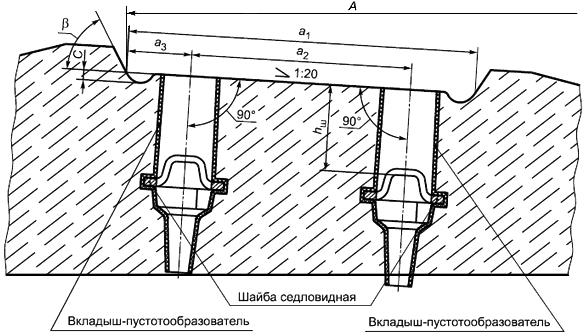

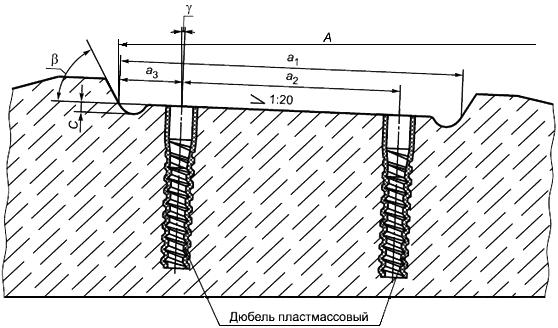

Схемы шпал типов I, II и III представлены на рисунках 1-3.

Рисунок 1 - схема шпал типа I

Рисунок 2 - схема шпал типа II

Рисунок 3 - схема шпал типа III

2.2. Конструкция и основные размеры типовых шпал, подрельсовых площадок и расположение в них закладных деталей, используемых для крепления рельсов приведены на чертежах 1-3 приложения N 1 к настоящей Инструкции. На чертежах указаны размеры шпал, подлежащие контролю при их приемке.

3. Указания по применению железобетонных шпал

3.1. Железобетонные шпалы предназначены для применения на железнодорожных путях всех классов, установленных Положением о системе ведения путевого хозяйства на железных дорогах Российской Федерации (далее - Положением).

3.2. Порядок применения новых железобетонных шпал первого и второго сорта, старогодных шпал, повторно используемых в пути того или иного класса, группы и категории определяются "Техническими условиями на работы по реконструкции (модернизации) и ремонту железнодорожного пути", утвержденными распоряжением ОАО "РЖД" от 18.01.2013 г. N 75р.

3.3. Для применения на участках железнодорожного пути, требующих установки охранных приспособлений (контруголков), для всех типов шпал должны быть предусмотрены специальные конструкции, именуемые "мостовыми" и "челноковыми".

На мостах с ездой на балласте следует применять специальные железобетонные шпалы с индексом Ч (челноковые) или М (мостовые), конструкция которых позволяет крепить контруголки с постоянным или переменным расстоянием между ними.

3.4. По применимости в прямых и кривых участках железнодорожного пути разного радиуса шпалы всех типов относят к двум видам:

- для прямых и кривых участков железнодорожного пути радиусом 350 м и более;

- для кривых малого радиуса (349 м и менее) и переходных кривых.

3.5. Для подтипов шпал, предназначенных к укладке в кривых малого радиуса и в переходных кривых, ширина рельсовой колеи включает поправку Дельта А, учитывающую нормируемое уширение рельсовой колеи на участках железнодорожного пути в зависимости от их радиуса. Величину поправки Дельта А необходимо принимать по таблице 1. Для разных подтипов шпал величину поправки Дельта А устанавливают в технической документации.

Таблица 1

Значения поправки (Дельта А) к расстоянию А для шпал,

укладываемых в кривых участках железнодорожного пути

Участок железнодорожного пути |

Ширина рельсовой колеи 1520 мм |

Обозначение поправки |

|

S |

Дельта А |

К |

|

Круговые кривые радиусом 350 м и более |

1520 |

0 |

- |

Переходные кривые |

1522 1524 1526 1528 |

2 4 6 8 |

К22 К24 К26 К28 |

Круговые кривые радиусом 349 м и менее |

1530 |

10 |

К30 |

Переходные кривые |

1532 |

12 |

К32 |

Примечание - В таблице используют следующие условные обозначения: S - номинальная ширина рельсовой колеи, мм; К - обозначение поправки на шпале; А - расстояние между двумя фиксированными точками на подрельсовых площадках разных концов шпалы, которое измеряют по продольной оси шпалы, мм; Дельта А - поправка к расстоянию А, мм. |

|||

3.6. Для шпал типа II подтипа ШС-АРС-К установлен один типоразмер шпал, отвод ширины колеи в переходной кривой выполняют регулировочными изоляторами в соответствии с утвержденной нормативно-технической документацией.

3.7. Конструкция железобетонных шпал предусматривает установку на них рельсовых скреплений, допущенных к применению на путях соответствующих классов и категорий, включающих упругие прижимные элементы (клеммы, шайбы), амортизирующие нашпальные и подрельсовые прокладки, электроизолирующие втулки или уголки, и другие детали.

3.8. Железобетонные шпалы следует укладывать на щебеночном или гравийно-песчаном балласте.

Конструкция балластной призмы и толщина балластного слоя на путях с железобетонными шпалами должна соответствовать типовым поперечным профилям балластной призмы.

3.9. Земляное полотно перед укладкой железобетонных шпал необходимо обследовать и обнаруженные больные места (пучины, просадки и др.) оздоровить.

3.10. Система ведения хозяйства с железобетонными шпалами должна предусматривать наиболее полное использование их ресурса за счет многократного повторного применения в главных и станционных путях.

4. Технические требования к железобетонным шпалам

4.1. Форма и размеры шпал должны соответствовать утвержденным чертежам.

4.2. Действительные отклонения в размерах не должны превышать предельных значений, указанных в чертежах и в таблице 2.

Таблица 2

Допустимые отклонения размеров шпалы

Обозначения размеров шпал |

Тип шпалы |

|||||

I |

II |

III |

||||

Допустимые отклонения размеров для шпал, мм |

||||||

первого сорта |

второго сорта |

первого сорта |

второго сорта |

первого сорта |

второго сорта |

|

А |

+/-2 |

+/-2 |

+/-2 |

+/-3 |

+/-1,5 |

+/-1,5 |

А1 |

+1;-2 |

+/-2 |

- |

- |

+1,5;-0,5 |

+2;-1 |

А2 |

- |

- |

- |

- |

+/- 1 |

+/-2 |

А3 |

- |

- |

- |

- |

+/-0,5 |

+/-1 |

С |

- |

- |

- |

- |

+1;-0,5 |

+1,5;-0,5 |

hш |

+4;-1 |

+4;-2 |

- |

- |

+4;-1 |

+4;-2 |

Нр |

+8;-3 |

+15;-5 |

+8;-3 |

+15;-5 |

+8;-3 |

+15;-5 |

Нс |

+8;-3 |

+10;-5 |

+8;-3 |

+15;-5 |

+8;-3 |

+10;-5 |

hг |

- |

- |

+/-1,5 |

+2,5;-2 |

- |

- |

Шпалы в зависимости от величины отклонений в размерах подразделяют на два сорта: первый и второй.

4.3. Подуклонка подрельсовых площадок шпал первого сорта должна быть в пределах от 1/18 до 1/22, для шпал второго сорта - от 1/16 до 1/24.

4.4. Пропеллерность расположения подрельсовых площадок по длине шпалы не должна превышать 1/80.

4.5. Отклонения от прямолинейности в плоскости подрельсовых площадок шпалы по всей длине и ширине не должны превышать 1 мм для шпал первого сорта и 2 мм - для шпал второго сорта.

4.6. Угол наклона Бетта упорных плоскостей углублений к плоскости подрельсовых площадок должен составлять:

- для шпал типа I - 55°;

- для шпал типа III - 60°.

4.7. Толщина защитного слоя бетона от верхней поверхности шпалы до крайнего ряда рабочей арматуры должна быть не менее 25 мм и от нижней поверхности - не менее 30 мм.

4.8. На бетонной поверхности шпал не допускаются:

- трещины, за исключением усадочных, с раскрытием не более 0,1 мм по ГОСТ Р 54747-2011;

- местные наплывы бетона на подрельсовых площадках, вокруг головок анкеров, в каналах для закладных болтов и в отверстиях дюбелей;

- раковины (на бетонных поверхностях и вокруг головок анкеров) и околы кромок бетона с размерами и глубиной, превышающими указанные в таблице 3.

Таблица 3

Предельные размеры раковин и околов бетона

для шпал первого сорта

Вид поверхности шпалы |

Предельный размер, мм |

|||

Раковины |

Околы бетона |

|||

глубина |

наибольший размер |

глубина |

длина по кромке |

|

Кромки упорных плоскостей подрельсовых площадок |

10 |

15 |

10 |

30 |

Подрельсовые площадки и верхняя поверхность шпалы между подрельсовыми площадками |

10 |

30 |

15 |

60 |

Прочие участки верхней, боковой и торцевой поверхностей |

15 |

60 |

30 |

не регламентируется |

Для шпал второго сорта размеры раковин и околов бетона допускаются в два раза больше указанных в таблице 3.

Допускается заделка раковин и околов бетона на шпалах с целью перевода их в первый сорт.

4.9. В каналах для закладных болтов шпал типа 1 должны быть установлены вкладыши из полимерного материала, обеспечивающие геометрические размеры канала и электрическое сопротивление шпал. Для шпал типа III должны быть установлены пластмассовые дюбели.

4.10. В каналах для болтов и шурупов не допускаются наплывы бетона, препятствующие установке закладных болтов и путевых шурупов в рабочее положение.

4.11. Электрическое сопротивление шпалы типа III, измеренное между парами прикрепителей, установленных на разных концах шпалы в сухом состоянии, в зависимости от температуры воздуха должно быть не менее указанного в таблице 4.

Таблица 4

Нормативные значения электрического сопротивления шпал

Температура воздуха при измерении, |

Минимальное электрическое сопротивление, кОм |

от 0 до + 5 |

20 |

от + 6 до + 10 |

15 |

от + 11 до + 15 |

12,5 |

более +16 |

10 |

4.12. Глубина заложения дюбеля в шпале относительно уровня подрельсовой площадки не должна превышать 3 мм.

4.13. Нижняя поверхность шпал должна быть шероховатой, образованной выступающими из бетона частицами заполнителя.

4.14. Маркировка шпал должна быть выполнена в соответствии с требованиями ГОСТ 54747-2011. Допускается маркировка шпал, применяемая ранее (до ввода ГОСТ 54747-2011), до полного износа формооснастки.

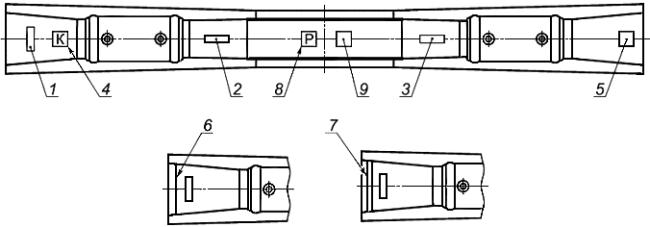

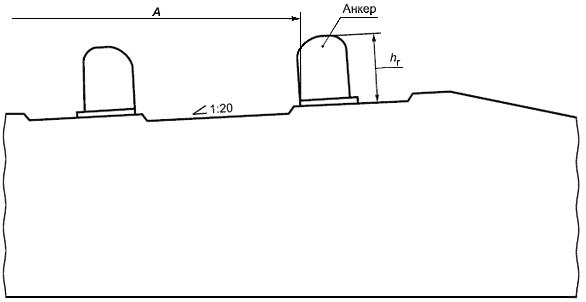

Штампование: 1 - тип шпалы; 2 - товарный знак предприятия-изготовителя; 3 - год изготовления; 4 - обозначение кривой.

Маркировка краской: 5 - штамп OTK и номер партии; 6 - обозначение шпалы второго сорта; 7 - обозначение некондиционной шпалы; 8 - временная маркировка шпал, подлежащих ремонту; 9 - знак обращения на рынке.

Рисунок 4 - Схема маркировки шпал

4.14.1. На скосе верхней поверхности одного конца шпалы всех типов штампованием в бетоне при формировании должно быть нанесено обозначение типа шпалы:

- цифрой I - для шпал типа I;

- цифрой II - для шпал типа II;

- цифрой III - для шпал типа III.

Рекомендуется дополнительно наносить номер шпальной формы и ячейки.

4.14.2. В необходимых случаях к обозначению типа шпалы может быть добавлена характеристика подтипа шпалы одной - тремя буквами. Допускается в дополнение к обозначению типа шпалы или вместо него наносить условное обозначение подтипа шпалы.

4.14.3. На скосе одного конца шпалы, предназначенной для кривых малых радиусов и для переходных кривых, штампованием в бетоне при формовании должны быть нанесены буква К и две последние цифры ширины рельсовой колеи на этой шпале в соответствии с таблицей 1 или маркировка в соответствии с утвержденными техническими условиями.

4.14.4. На скосах верхней поверхности в средней части шпалы штампованием в бетоне наносят:

- товарный знак предприятия-изготовителя;

- год изготовления, две последние цифры, не менее чем у 20% шпал каждой партии.

4.14.5. На верхней поверхности в средней части шпалы штампованием в бетоне наносят единый знак обращения продукции на рынке государств - членов Таможенного союза.

Допускается единый знак обращения продукции на рынке государств - членов Таможенного союза наносить несмываемой краской.

4.14.6. В концевой части каждой шпалы на верхней или боковой поверхности несмываемой краской наносят штамп ОТК и номер партии.

4.14.7. Маркировочные надписи наносят шрифтом высотой не менее 50 мм.

4.14.8. На обоих концах шпал второго сорта несмываемой краской наносят поперечную полосу шириной от 15 до 20 мм.

4.14.9. На обоих концах шпал, признанных несоответствующими требованиям ГОСТ Р 54547-2011, наносят несмываемой краской две поперечные полосы шириной от 15 до 20 мм.

5. Правила транспортирования и складирования шпал

5.1. Каждую партию шпал должен сопровождать документ (паспорт) установленной формы о качестве шпал и соответствии их требованиям стандарта или технических условий.

В паспорте качества на шпалу указывают:

- его номер и дату;

- предприятие-изготовитель шпал и его адрес;

- грузополучателя;

- станцию назначения, железную дорогу;

- номера вагонов;

- наименование изделий;

- нормативную документацию (ГОСТ, ТУ);

- сорт;

- класс бетона по прочности;

- номер партии;

- число изделий, шт.;

- дату изготовления;

- данные по сертификации (номер сертификата, срок действия).

При комплектовании шпал скреплениями дополнительно выдается паспорт на сборочную продукцию (приложением), в котором указывают:

- наименование скрепления;

- наименование элементов рельсовых скреплений;

- техническую документацию на них (ГОСТ, ТУ, номер чертежа и т.д.);

- материала;

- данные по сертификации (номер сертификата, срок действия).

Документ (паспорт) подписывают ответственный представитель предприятия-изготовителя или инспектор-приемщик ОАО "РЖД" (при наличии инспекции на предприятии).

5.2. Транспортирование и хранение шпал следует производить в соответствии с требованиями ГОСТ 13015-2012 (п. п. с 8.1 по 8.5).

5.3. Шпалы при складировании должны быть уложены в рабочем положении (подошвой вниз).

5.4. Штабели шпал для хранения следует укладывать на деревянных брусьях сечением 150x200 мм или на некондиционных шпалах, или на других подштабельных основаниях. Между рядами шпал типов I и III должны быть уложены деревянные прокладки толщиной не менее 40 мм, для шпал типа И - не менее 90 мм.

5.5. При хранении одних шпал, а также укомплектованных узлами скрепления, в штабелях по высоте должно быть не более 16 рядов. Расстояния между штабелями должны быть не менее одного метра.

5.6. Шпалы разных типов и подтипов, а также первого и второго сорта, транспортируют и складируют отдельно.

5.7. При выполнении погрузочно-разгрузочных работ с железобетонными шпалами следует выполнять требования ГОСТ 12.3.009.

5.8. Шпалы транспортируют в полувагонах или грузовых автомобилях. Транспортирование шпал разных типов и сортов в одном полувагоне или автомобиле не допускается.

5.9. Для шпал, укомплектованных узлами скреплений, которые должны быть закреплены в монтажном положении, необходимо применять деревянные прокладки сечением, обеспечивающим транспортирование и сохранность узлов этих скреплений на шпале без повреждений, располагая их в зоне подрельсовых площадок.

6. Входной контроль качества шпал

6.1. Каждая партия железобетонных шпал, поставляемая грузополучателю, например - на производственную базу ПМС, сопровождается документом (паспортом) установленной формы (см. п. 4.1).

6.2. При выгрузке и штабелировании поступивших шпал необходимо визуально обследовать их качество по внешним показателям (п. 4.8), а также элементы скреплений, которыми они укомплектованы. Шпалы и элементы скреплений с дефектами отбраковать.

6.3. Входной контроль шпал и элементов скреплений осуществляется в соответствии с "Положением о входном контроле материалов верхнего строения пути на производственных базах рельсосварочных поездов и путевых машинных станций и дистанциях пути" N ЦПТ-11/101, утвержденным ОАО "РЖД" 20.12.2010 г.

6.4. До выполнения операций по сборке звеньев путевой решетки проводят выборочную проверку качества полученных шпал внешнему виду и по геометрическим параметрам, влияющим на ширину колеи:

- внешний вид шпал для всех типов должен соответствовать п. 4.8 настоящей инструкции;

- геометрические показатели:

- для шпал I типа: размеры А, а1;.

- для шпал II типа: размеры A, hг,

- для шпал III типа: размеры А, а1.

6.5. Основные параметры шпал измеряют способами и инструментами, указанными в ГОСТ 54747-2011 и утвержденных технических условиях на шпалы, или аттестованными автоматизированными приборами.

6.6. Из партии шпал в количестве до 240 шт. (1 вагон) вначале берется первая выборка в количестве 3 шпал.

Партию шпал принимают, если в первой выборке нет шпал с отступлениями, превышающими допуски.

6.7. При наличии в выборке шпал с отступлениями, превышающими допуски хотя бы по одному параметру, берется вторая выборка в удвоенном количестве - шесть шпал.

Партию шпал принимают, если во второй выборке не обнаружено шпал с отступлениями, превышающими допуск.

6.8. При неудовлетворительном результате двухступенчатого контроля принимают решение о дальнейшем использовании этой партии, например, путем поштучного контроля их, сортировки на шпалы для прямых участков пути, переходных и круговых кривых.

6.9. На шпалы, не прошедшие входной контроль, составляется акт, а поставщику этих шпал предъявляется претензия в установленном порядке.

7. Особенности сборки, укладки и текущего содержания пути с железобетонными шпалами

7.1. Особенности сборки, укладки и текущего содержания пути в зависимости от типа железобетонных шпал и скреплений приведены в "Инструкции по устройству, укладке, содержанию и ремонту бесстыкового пути", утвержденной распоряжением ОАО "РЖД" от 29.12.2012 г. N 2788р, "Инструкции на сборку, укладку и эксплуатацию пути с различными модификациями рельсового скрепления ЖБР", утвержденной распоряжением ОАО "РЖД" от 23.08.2013 г. N 1815р, "Инструкции на сборку, укладку, эксплуатацию и ремонт пути с бесподкладочным рельсовым скреплением АРС на железобетонных шпалах", утвержденной распоряжением ОАО "РЖД" от 31.12.2013 г. N 2986р, "Инструкции на сборку, укладку и эксплуатацию пути с промежуточным рельсовым скреплением типа W30 на железобетонных шпалах", утвержденной распоряжением ОАО "РЖД" от 31.01.2014 г. N 225р, "Инструкции на сборку, укладку и эксплуатацию пути с анкерным рельсовым скреплением Пандрол-350 на железобетонных шпалах", утвержденных распоряжением ОАО "РЖД" от 12.11.2012 г. N 2270р.

7.2. При применении железобетонных шпал на мостах с ездой на балласте следует выполнять требования, предусмотренные Указаниями по устройству и конструкции мостового полотна на железнодорожных мостах (утвержденными МПС 28.07.87 г.), а также Инструкцией по содержанию искусственных сооружений (№ ЦП-628).

7.3. При сборке рельсовых звеньев должна быть измерена ширина рельсовой колеи и при наличии отступлений, выходящих за пределы допусков, проведена ее корректировка путем замены отдельных деталей рельсовых скреплений или шпал.

7.4. В целях контроля правильности сборки и качества электроизолирующих деталей следует периодически проводить выборочную (у 5% звеньев) проверку электрического сопротивления собранных звеньев путевой решетки прибором, прошедшим поверку в установленном порядке. Электрическое сопротивление между двумя рельсами одного звена длиной 25 м должно быть не менее значений, указанных в таблице 5.

Электрическое сопротивление каждого звена измеряют дважды. Второе измерение производят сразу после первого. При втором измерении проводник, подключавшийся ранее к правому рельсу, подключают к левому. Результаты первого и второго измерений складывают и делят пополам.

Если у собранного звена электрическое сопротивление меньше значения, указанного в таблице 5 для данных погодных условий, то на этом звене следует снять один из рельсов и измерить на каждой шпале электрическое сопротивление между двумя подкладками или прикрепителями (закладные болты, шурупы). На тех шпалах, у которых электрическое сопротивление меньше нормативного для одной шпалы (таблица 4), необходимо тщательно обследовать состояние всех электроизолирующих деталей (втулок, прокладок), проверить правильность сборки скреплений и устранить причины пониженного сопротивления (заменить негодные шпалы или изолирующие детали скрепления).

Таблица 5

Нормативные значения электрического сопротивления

собранного звена путевой решетки

Температура воздуха, °С |

Минимальное электрическое сопротивление звена, Ом |

от 0 до +5 от +6 до +10 от +11 до +15 от +16 и выше |

200 150 125 100 |

7.5. Звенья путевой решетки с железобетонными шпалами следует укладывать на спланированную поверхность балластного слоя.

7.5.1. При укладке шпал между их подошвой в средней части и спланированной поверхностью балластного слоя следует обеспечивать зазор высотой до 4-5 см и длиной не более чем по 25-30 см в обе стороны от оси колеи.

7.6. Выправку пути с железобетонными шпалами по высоте производят подбивкой или укладкой регулировочных прокладок между рельсом и подрельсовой прокладкой.

8. Дефекты и повреждения железобетонных шпал

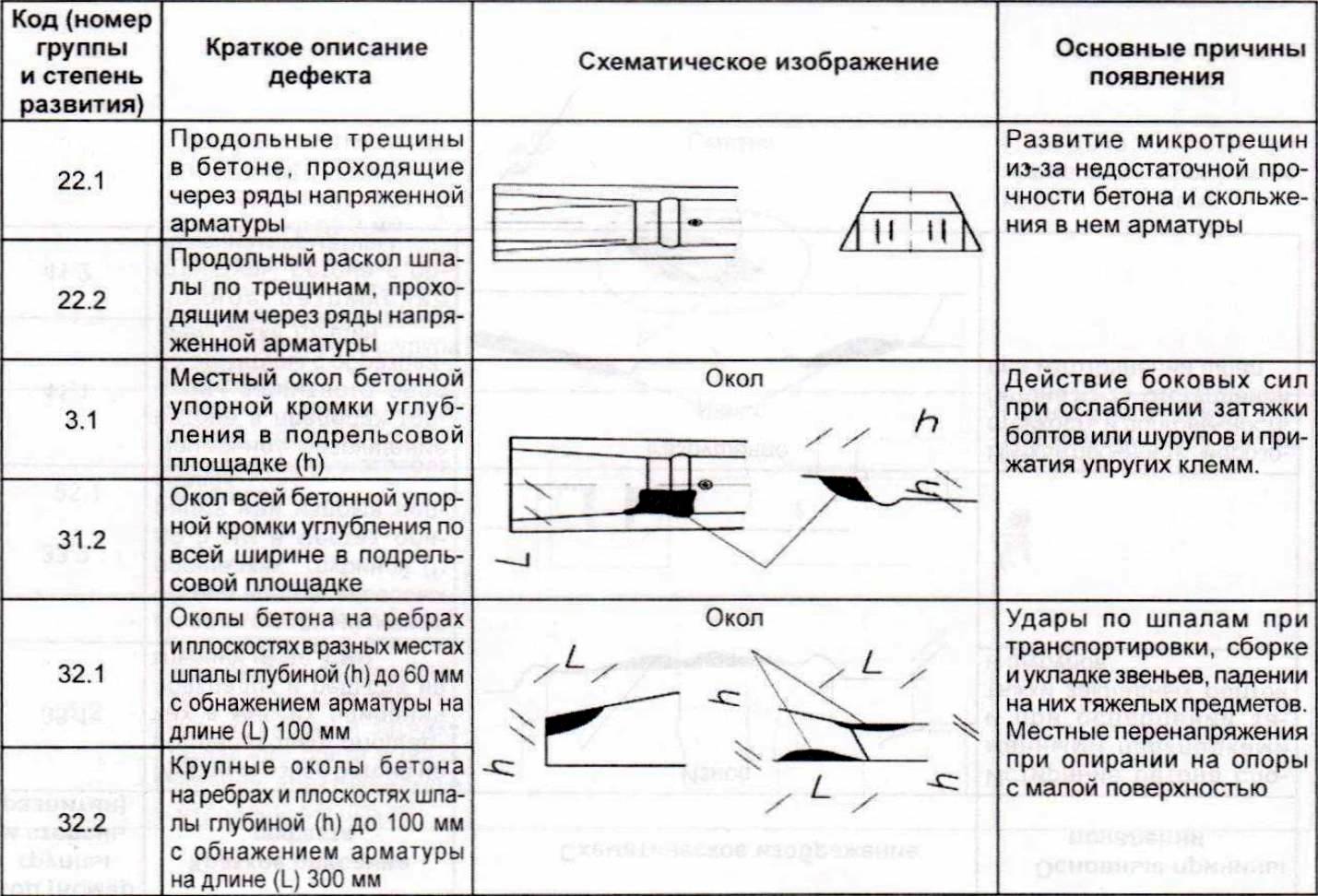

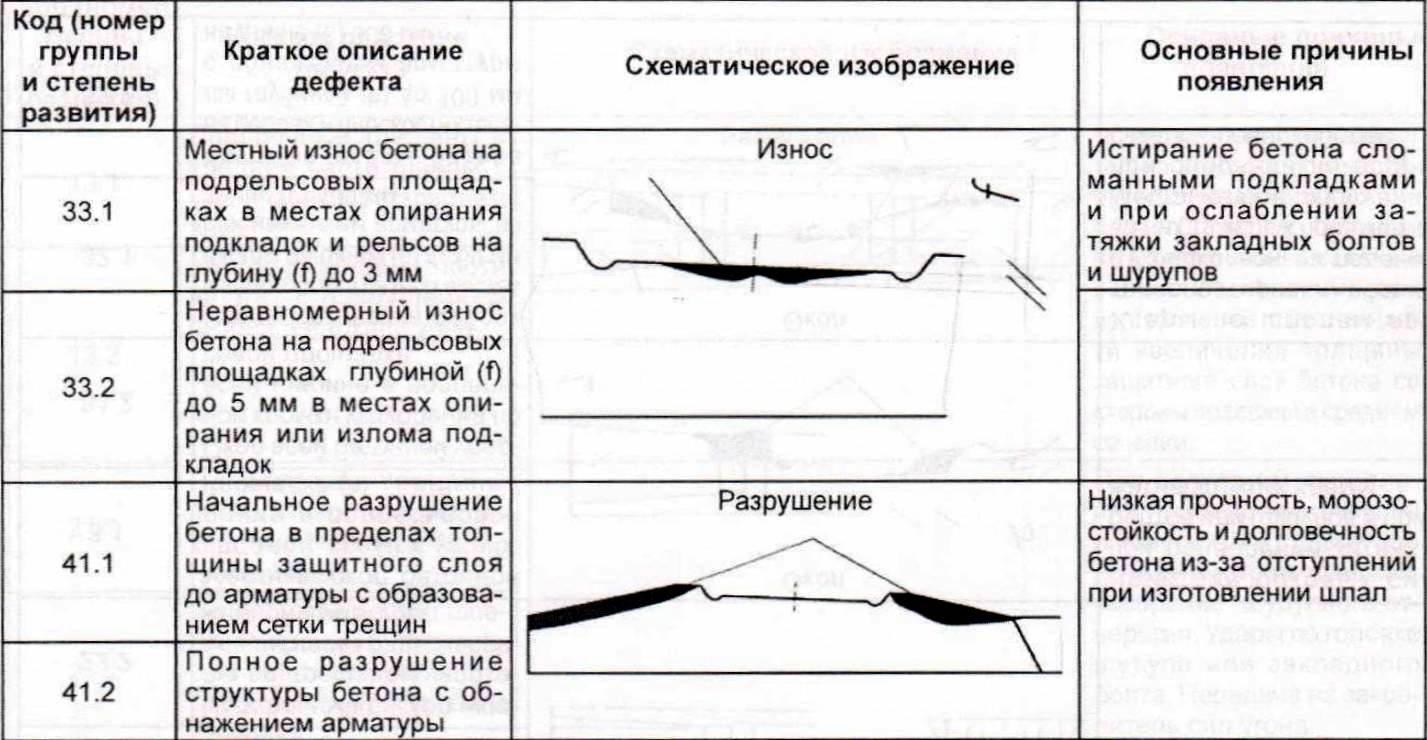

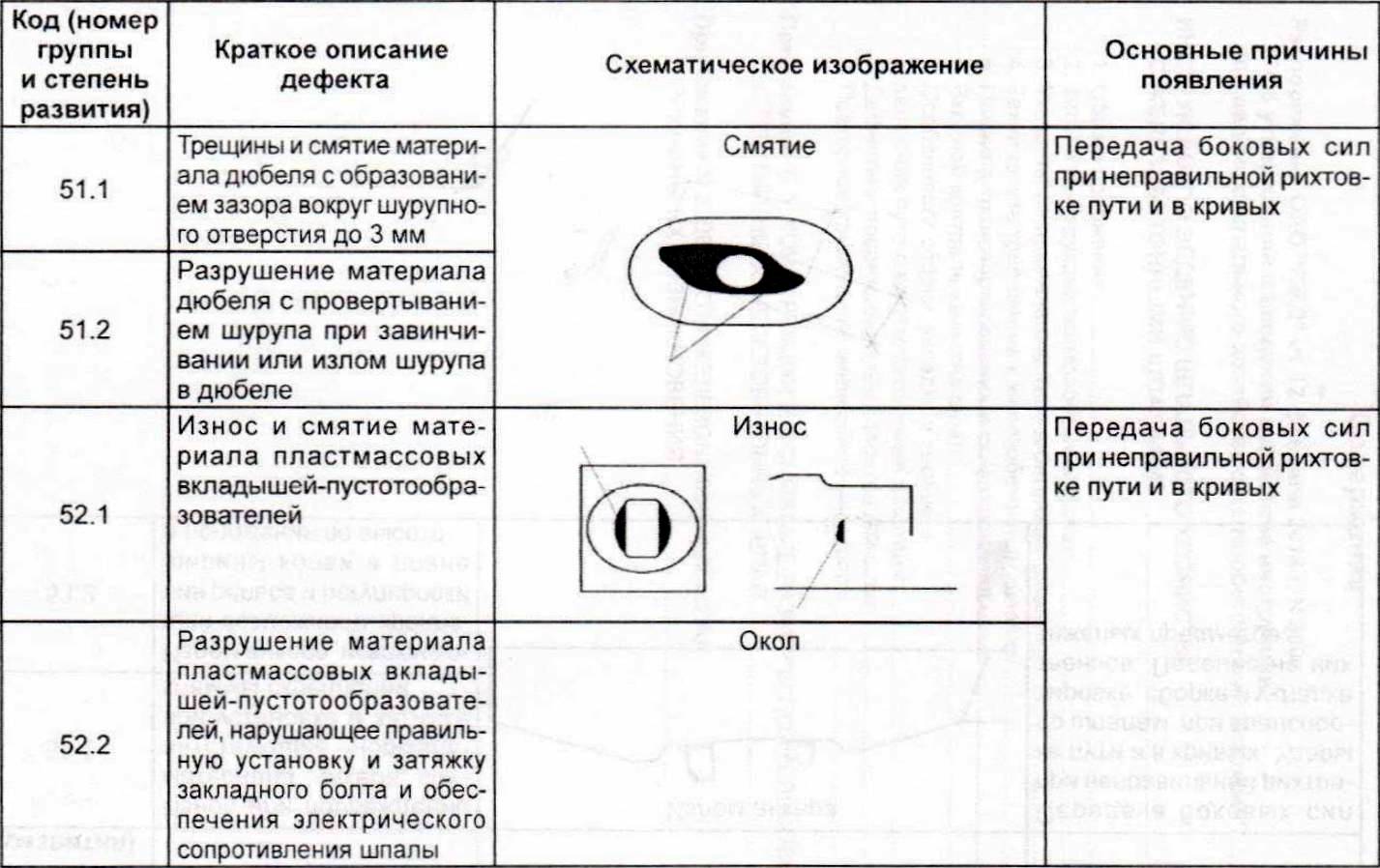

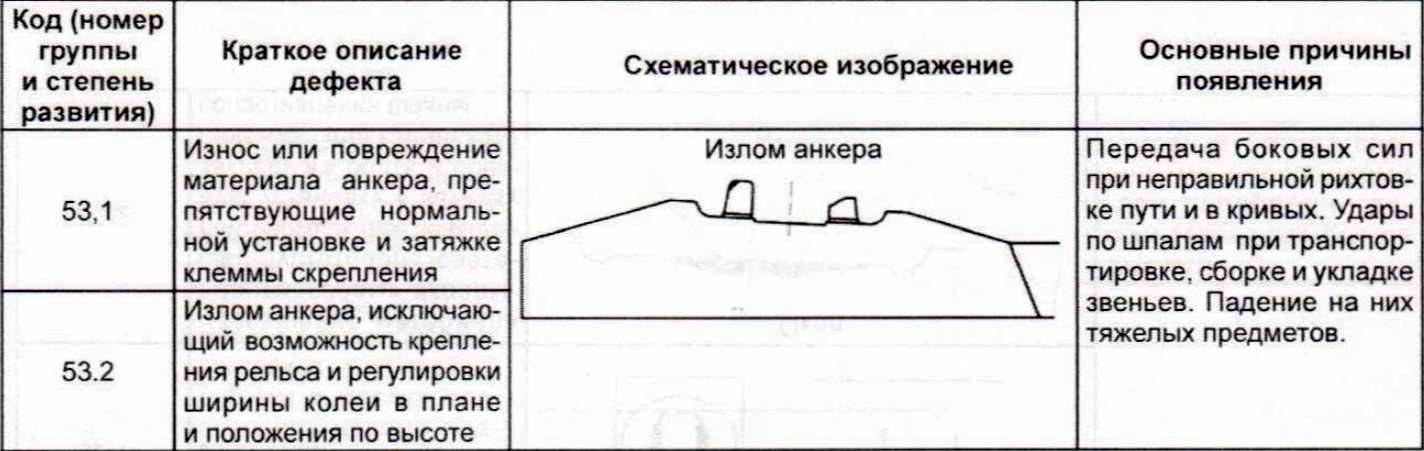

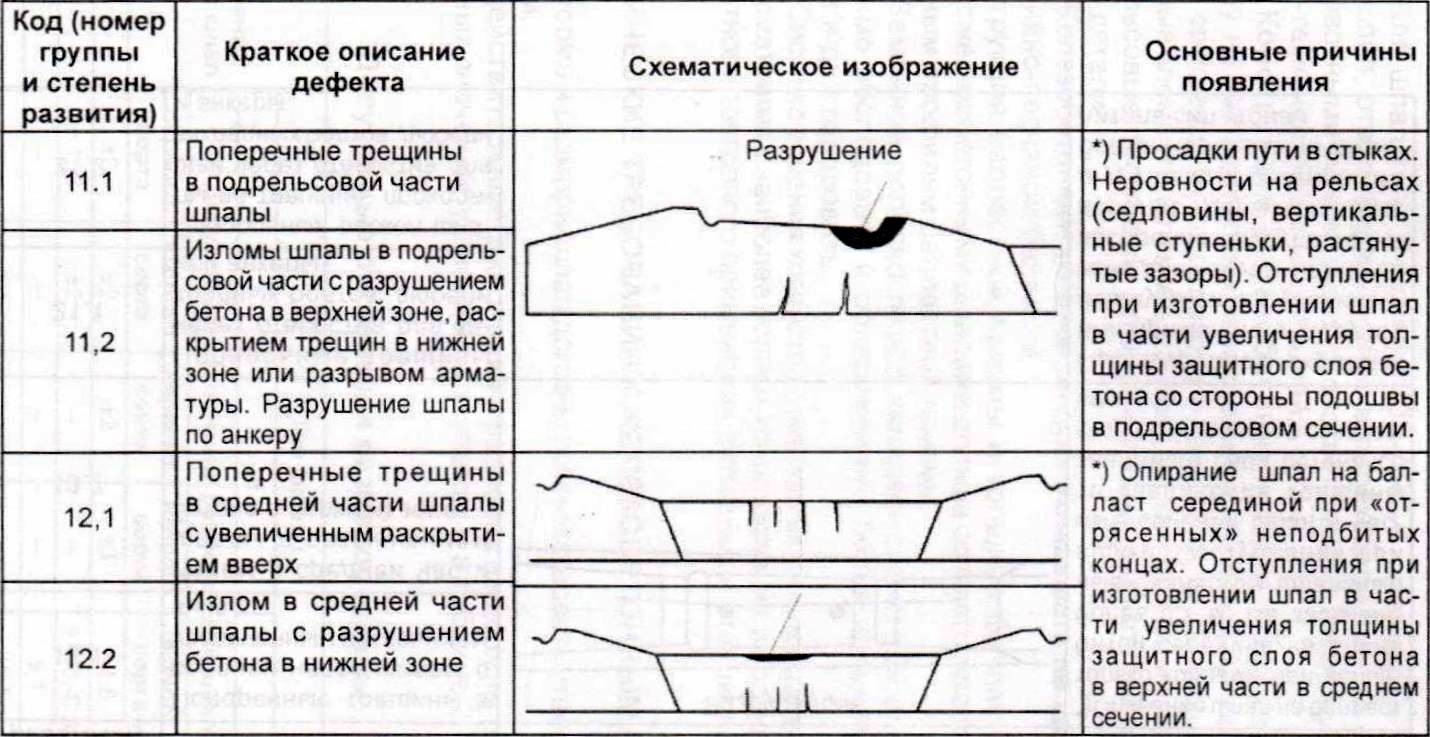

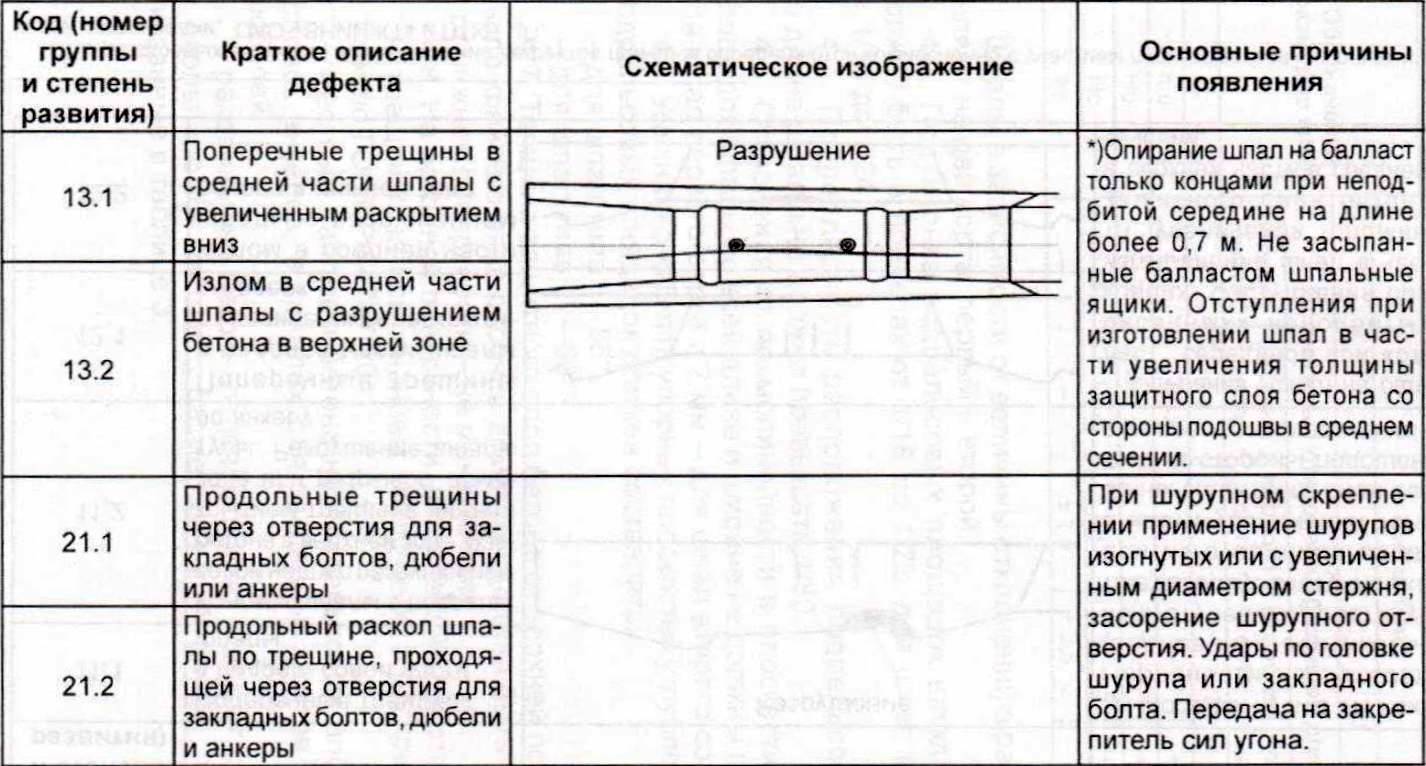

8.1. В приложении N 2 к настоящей Инструкции дана классификация дефектов и повреждений, встречающихся в железобетонных шпалах. В этом приложении каждому дефекту присвоен определенный код и схематическое его изображение при двух степенях развития, указаны основные причины возникновения дефекта.

8.1.1. Цифровое обозначение (код) дефекта включает номер группы дефектов и, после точки, степень развития дефекта (первая или вторая). Установлены следующие группы дефектов: 1 - поперечные трещины и изломы, 2 - продольные трещины и расколы, 3 - околы и износ бетона, 4 -разрушение структуры бетона, 5 - износ и повреждения закладных деталей в шпале.

8.2. Причиной дефектов могут быть как скрытые недостатки изготовления шпал, не обнаруженные при их приемке, так и действие на шпалы в пути эксплуатационных и климатических факторов.

8.2.1. При установлении причин возникновения других дефектов шпал принимают во внимание возможные недостатки эксплуатации шпал, указанные в приложении N 2 к настоящей Инструкции.

8.3. Оценку состояния шпал следует производить визуально после удаления с поверхности шпал загрязнений или балласта.

8.3.1. При оценке состояния шпал по трещинам принимают во внимание только видимые невооруженным глазом трещины в бетоне с раскрытием до 1-2 мм, ориентированные поперек и вдоль шпалы.

Беспорядочно расположенные усадочные трещины в бетоне не учитывают.

8.3.2. Глубину выработки бетона на подрельсовой площадке шпалы определяют измерением наибольшего зазора между поверхностью площадки и ребром приложенной к ней линейки.

8.3.3. При оценке шпалы следует отличать разрушение бетона от его окола. При околе бетон плотный, края окола резко очерчены. При разрушении бетона в начальной стадии его поверхность покрыта сеткой мелких беспорядочных трещин или множеством раковин. В дальнейшем бетон рассыпается на отдельные его составляющие - щебень, куски цементного камня. Края зоны разрушения бетона резко не очерчены.

8.3.4. Смятие дюбеля оценивают визуально после снятия элементов скрепления и вывинчивания шурупа из дюбеля. О разрушении материала и резьбы дюбеля судят также по проворачиванию шурупа при его завинчивании в дюбель.

8.4. В главных путях шпалы с дефектами первой степени допускается оставлять до очередного капитального ремонта пути. В станционных и подъездных путях шпалы с дефектами первой степени замене не подлежат.

8.4.1. Шпалы с дефектами второй степени, лежащие по две и более подряд, следует заменять при текущем содержании пути в возможно короткие сроки. Допускается одиночно лежащие шпалы с дефектами второй степени оставлять в пути до очередного среднего ремонта пути, при котором такие шпалы подлежат замене.

9. Повторное применение железобетонных шпал

9.1. Железобетонные шпалы, лежащие в пути по дефектности, подразделяют на две группы: первая и вторая. К шпалам первой группы относят шпалы, не имеющие дефектов и повреждений. К шпалам второй группы относят шпалы с дефектами первой степени развития, указанными в приложении N 2 к настоящей Инструкции.

9.2. К негодным шпалам относят все шпалы с дефектами второй степени развития.

9.3. Железобетонные шпалы первой группы дополнительной маркировке не подлежат. Железобетонные шпалы второй группы обозначают поперечной полосой, наносимой красной краской в средней части шпалы. Негодные шпалы обозначают двумя поперечными полосами, наносимыми черной краской в средней части шпалы.

9.4. Негодные шпалы изымаются из пути в первоочередном порядке и определяется причина появления дефекта.

9.5. При выявлении причины возникновения дефекта из-за отступления при производстве шпал составляется акт и поставщику направляется претензия.

При спорных вопросах возникновения дефектов причины определяются комиссионно с участием производителя, эксплуатирующей организации, ОАО "ВНИИЖТ" и ПТКБ ЦП.

9.6. Все железобетонные шпалы, снимаемые с пути при его капитальном или других видах ремонта, необходимо обследовать и в зависимости от их состояния относить либо к годным для повторного применения, либо к негодным согласно "Инструкции по применению старогодных материалов верхнего строения пути" (таблица 3.1), утвержденной распоряжением ОАО "РЖД" от 10.02.2012 г. N 272р.

9.7. Оценка технического состояния и сортировка старогодных железобетонных шпал и брусьев на годные и негодные для повторного использования производится после удаления с поверхности шпал загрязнений согласно п. 3.1.3.1. "Инструкции по применению старогодных материалов верхнего строения пути" визуально и с применением измерительных инструментов - штангенциркуля, металлической линейки.

9.8. Годные для применения старогодные железобетонные шпалы и брусья могут быть использованы для укладки в пути 3-5 классов при капитальном ремонте на старогодных материалах, а также всех классов пути при усиленном среднем и среднем ремонте, планово-предупредительной выправке и при текущем содержании пути.

9.9. Для выполнения капитального ремонта пути 3 класса ранее снятая с пути рельсошпальная решетка с железобетонными шпалами на базе ПМС должна быть полностью разобрана, проведена оценка технического состояния и сортировка шпал по годности и только после этого производится сборка новой решетки со шпалами годными для повторного использования.

9.10. Негодные для повторного использования шпалы (брусья) укладке в действующие пути не подлежат, а могут использоваться для железнодорожных обустройств, реализовываться по ценам, установленным на дороге, для нужд дистанций пути, ПМС и других организаций или направляться на утилизацию.

Конструкции и основные размеры

подрельсовых частей типовых железобетонных шпал

Чертеж 1 - Подрельсовая часть шпал типа I с болтовым скреплением

а)

б)

Чертеж 2 - Подрельсовая часть шпал типа III

Чертеж 3 - Подрельсовая часть шпал типа II

Дефекты железобетонных шпал и причины их возникновения

*) при спорных вопросах возникновения дефектов причины определяются комиссионно с участием производителя, эксплуатирующей оргнизации, ОАО "ВНИИЖТ" и ПТКБ ЦП.

*) при спорных вопросах возникновения дефектов причины определяются комиссионно с участием производителя, эксплуатирующей оргнизации, ОАО "ВНИИЖТ" и ПТКБ ЦП.